Производственный менеджмент - искусство управления потоками

.jpg) Задача производственного менеджмента – решение проблем производственных подразделений. Эти проблемы вытекают из природы производственных систем и из того, какой вклад ожидается от производственных подразделений в общую деятельность компании. Несмотря на то, что каждый менеджер знает действительность системы, в которой он работает, все согласятся, что управлять производственной средой нелегко. Количество переменных, которые менеджеры должны учитывать при принятии решений, делает управленческий процесс настолько сложным, что некоторые воспринимают его как искусство.

Задача производственного менеджмента – решение проблем производственных подразделений. Эти проблемы вытекают из природы производственных систем и из того, какой вклад ожидается от производственных подразделений в общую деятельность компании. Несмотря на то, что каждый менеджер знает действительность системы, в которой он работает, все согласятся, что управлять производственной средой нелегко. Количество переменных, которые менеджеры должны учитывать при принятии решений, делает управленческий процесс настолько сложным, что некоторые воспринимают его как искусство.

Понимание главных факторов, осложняющих жизнь производственного менеджера, позволяет более глубокое понять действительность производственной среды и разработать решение, которое значительно улучшит управленческий процесс и уровень деятельности всей системы.

Решение может называться решением, только если оно направлено на устранение проблемы. И чем большее количество проблем решение устраняет, тем оно сильнее.

Существующая действительность производственного менеджмента полна проблем и задач. Мы будем исходить из того, что менеджеры делают все возможное, чтобы хорошо выполнять свою работу (даже, несмотря на то, что во многих случаях не создается такого впечатления). Из этого вытекает, что для того, чтобы хорошо выполнять свою работу, менеджеры должны решать проблемы и задачи и находить практичные решения того, как работать в конкретных обстоятельствах производственной среды, когда многие решения нужно принимать немедленно.

Менеджмент – это решение. Если что-то является решением, то что является проблемой? Менеджмент появился для того, чтобы устранять проблемы неправильного функционирования, возникающие из-за отсутствия синхронизации между частями системы.

Управление потоком

Рамки производственного менеджмента можно определить как: все действия, связанные с управлением движением заказа от запуска материалов в производство до готовности к поставке заказчику.

Графически это можно представить следующим образом:

Рисунок 1: Рамки производственного менеджмента

.jpg)

Помимо вопросов, связанных с движением заказа по производственному потоку, существует множество других вопросов (и проблем), вызывающих беспокойство и головную боль руководителей производства.

Так, например, большой проблемой может быть качество. Появление бракованных деталей или изделий может быть вызвано множеством причин: не соответствующие требованиям сырьевые материалы или технологический процесс, проблемы с оборудованием, недостаточная квалификация операторов и многое другое. Для каждой из указанных причин в компании существует специальное функциональное подразделение (например, входной контроль качества, технологические службы, отдел обучения персонала и др.), обладающее знаниями и возможностями для устранения этих причин.

Также на производстве могут быть проблемы с техническим обслуживанием, дисциплиной, документацией, отношениями между людьми и т.д. Для решения этих вопросов существуют различные хорошие методы, которые можно и нужно применять. Теория Ограничений интегрирует эти методы в решения для производства, однако само решение направлено на сфокусированное управлением потоком.

Управленческие процессы в производстве

Производственный менеджмент должен управлять потоком. Это означает, что менеджмент должен обеспечить поступление готовой продукции в зону отгрузки или на заводской склад в соответствии с обещанными датами поставки. При этом готовая продукция должна быть в необходимом количестве, надлежащего качества, и соответствовать техническим требованиям.

Управление производственным потоком означает, что сырьевые материалы должны быть запущены в производство и обработаны различными станками и ресурсами в процессе перемещения от операции к операции в соответствии с технологическим процессом. В ряде сред в процессе есть точки, в которых часть деталей и/или компонентов в соответствии со спецификацией собираются вместе, образуя подсборку или промежуточную или конечную сборку.

Задача управления потоком – обеспечить соответствие между сырьевыми материалами и станками и ресурсами, требующимися для их обработки.

Поток существует в производстве по своей природе. Когда операторы и рабочие производственных подразделений приходят на работу, они должны произвести с материалом, ожидающим обработки, требуемые технологические операции. С каждой выполненной операцией материал перемещается ближе к концу процесса и постепенно достигает зоны готовой продукции. В Японии при описании производственного потока часто используют аналогию потока воды.

Рисунок 2: Производственный поток

.jpg)

Все это хорошо – до тех пор, пока не появляются препятствия, мешающие естественному течению воды. Именно поэтому и существует менеджмент – для поддержания потока.

Существующая действительность производственного менеджмента такова, что в цехах живет и наносит удары Мерфи (феномен Мерфи – «Если какая-нибудь неприятность может произойти – она обязательно произойдет!»): оборудование выходит из строя, операторы не выходят на работу, поступает дефектное сырье, не хватает компонентов для сборки, базы данных содержат неверную информацию о количестве незавершенного производства, заказчик изменяет требования, количество или срок поставки заказанных изделий и т.д. И это только малая часть того, что может «пойти не так» и что требует внимания и принятия оперативных решений со стороны руководства.

Как только Мерфи наносит удар, естественное течение потока блокируется. Обычная практика состоит в том, что руководители производства различных уровней ежедневно, а иногда и по нескольку раз в день проводят регулярные совещания для принятия решений о действиях, которые нужно немедленно предпринять, чтобы минимизировать негативные последствия Мерфи.

Кроме того, существуют другие факторы, нарушающие поток. Например, конструкторское подразделение внесло изменения в изделие. Это может привести к остановке уже находящегося в производстве материала и потребовать производства новых деталей по другим технологическим процессам. Или отделу новых разработок необходимо проверить новые идеи, и в результате ход производства нарушается необходимостью изготовления опытных образцов.

Для того чтобы облегчить нагрузку на производственный менеджмент, создаются планово-диспетческие службы (подразделения производственного контроля). Эти службы принимают на себя задачи планирования производства и контроля за выполнением планов. На толпы диспетчеров ложится функция «проталкивания» опаздывающих или очень важных заказов. Для облегчения процессов планирования и контроля было введено понятие «производственный заказ» – документ, который определяет отношения между планово-диспетчерскими службами и производством. Это заказ на изготовление определенных изделий – деталей, сборки или конечных продуктов, который дает производству разрешение на получение материалов, использование ресурсов и трату средств на выполнение этого заказа. Важное решение, связанное с запуском производственного заказа, касается его размера (размера партии).

Естественно, что огромное количество производственных вопросов, требующих отслеживания, привело к желанию использовать для управления потоком вычислительную технику. Среди первых программных обеспечений для планирования, появившихся в 1950х, были «Kraus», «CLASS» (capacity loading and scheduling system) и «CAPOSS», которая впоследствии была включена в «COPICS» – первую интегрированную производственную систему IBM. Целью этих программных продуктов было облегчение планирования и контроля производственного потока с учетом мощности ресурсов и запасов (сырья и незавершенного производства).

Применение компьютеризированных систем помогло производственному менеджменту, но в то же время усложнило методы управления. Во многих компаниях было введено новое функциональное подразделение – служба управления материалами. Оно отвечало за обеспечение того, чтобы сырьевые материалы для производства, так же как и покупные комплектующие, необходимые для сборок, имелись в наличии в соответствии с планированием материалов. Ключевой вопрос, который необходимо было решить, касался запуска материалов в производство. Нет сомнений, что если материал запущен в производство, то со временем он может попасть на склад готовой продукции, но вопрос в том, когда на склад сырья должен быть подан сигнал о подготовке и запуске материалов. Если запуск произвести слишком поздно – конечное изделие может опоздать с прибытием на склад готовой продукции, или если запуск произвести слишком рано, это выльется в чрезмерный запас незавершенного производства, со всеми вытекающими негативными последствиями. В большинстве случаев запуск материалов в производство управляется программным обеспечением для планирования производства.

Чем более быстрым и гладким является производственный поток – тем лучше, поскольку это обеспечивает компании явное конкурентное преимущество, которое может быть превращено в увеличение объема продаж или более высокую цену продаж (в тех случаях, когда заказчики готовы платить большую цену за более высокий уровень обслуживания).

Вышеизложенное обсуждение приводит нас к понимаю тех вопросов, которые должен решать производственный менеджмент при управлении потоком:

1. Запуск материалов в производство (время и количество).

2. Назначение ресурсов на выполнение работ.

3. Реагирование на нехватку или отсутствие материалов.

4. Устранение последствий воздействия «Мерфи».

5. Выполнение обязательств по поставкам (по времени и количеству).

6. Инициация и проведение улучшений.

7. Синхронизация с другими функциональными подразделениями, влияющими на производственный поток.

Что еще влияет на управление потоком?

Существует три основных фактора, оказывающих влияние на существующую действительность производственных подразделений:

тип поставки внутри цепи поставок;

тип производственного потока;

профиль мощности.

Тип поставки внутри цепи поставок

Каждая производственная компания является только одним звеном всей цепи поставок. Она может производить сырьевые материалы или комплектующие, которые используются другими производственными подразделениями или компаниями, – работа по принципу «B2B» (Business-to-Business). Или производственная единица может быть последним производственным звеном, которое поставляет продукцию напрямую конечному клиенту или в дистрибуционную сеть.

То, каким образом следующее звено заказывает продукцию от производителя, определяет отношения между звеньями, их ожидания, показатели деятельности, поведение и механику управления системой.

Существует три основных типа поставки:

«Производство на заказ» (MTO –Make-to-Order);

«Производство на склад» (MTS – Make-to-Stock);

«Производство для обеспечения наличия» (MTA – Make-to-Availability).

«Производство на заказ» (MTO)

В среде «производство на заказ» (MTO) следующее звено («заказчик») размещает конкретный заказ на конкретную продукцию, указывая при этом требуемое количество и дату поставки. Даты поставки определяются политикой производителя или оговариваются между заказчиком и производственной компании – отделом по обслуживанию клиентов, службой продаж и т.д.

Этот подтвержденный заказ, согласованный обеими сторонами, является, по сути, договором между ними. На основании заказа производство производит продукцию, ожидая, что после поставки она будет оплачена заказчиком. Для производственных подразделений режим «на заказ» – это очень удобный тип поставки, конечно в том случае, если рынок готов принять предлагаемое время реакции компании на желание рынка приобрести ее продукцию. В среде «производство на заказ» время реакции включает в себя время производства.

Рисунок 3: Производство на заказ – тип поставки для заказчиков, которые готовы ждать в течение времени реакции производства.

Решение ТОС для среды «производство на заказ» включает восемь компонентов (в терминологии ТОС «инъекций») и обеспечивает компаниям решающее конкурентное преимущество за счет обеспечения высокого уровня выполнения заказов в срок, значительного сокращения производственных циклов и незавершенного производства и создания высокой гибкости в реакции на меняющиеся потребности рынка.

«Производство на склад» (MTS)

«Производство на склад» (MTS) – по сути, это решение руководства начать производить продукцию до получения подтвержденного заказа от рынка. Это решение основано на коммерческой логике и во многих случаях вызвано давлением со стороны заказчиков, ожидающих, что реакция производителя будет значительно быстрее, чем при «производстве на заказ», – поскольку ожидается, что продукция уже находится на складе производителя или близка к финальной стадии изготовления. «Производство на склад» можно рассматривать как создание стратегических буферов запасов для будущего потребления последующим звеном цепи поставки.

Поскольку «производство на склад» – это тип поставки, при котором продукция производится в ожидании будущего спроса, производственные планы в основном основаны на прогнозах продаж наиболее востребованных товаров. Как говорилось выше, это происходит тогда, когда рынок не согласен ждать все то время, которое требуется для производства продукции, и, следовательно, производство начинается в отсутствие подтвержденного заказа от конкретного клиента. Также могут быть ситуации, когда в компании недостает производственных мощностей (например, в сезонные пики), и поэтому производство должно быть начато раньше времени, чтобы создать запас для удовлетворения спроса в пиковый период.

Как только руководство принимает решение о создании запаса готовой продукции, ответственность за управление этим запасом может быть возложена на отдел продаж, службу материально-технического снабжения или даже на руководителей производственных подразделений. В среде «производство на склад» заказчиком для производства является заводской (центральный) склад готовой продукции. В случаях, когда центрального (заводского) склада недостаточно для требуемого уровня обслуживания рынка, компания может принять решение держать запасы ближе к потребителю и создать региональные склады. Как правило, региональные склады ведут себя как обычные заказчики и размещают в производстве заказы для пополнения запасов.

.jpg)

Рисунок 4: «Производство на склад» (MTS) – тип поставки для нетерпеливых клиентов.

«Производство для обеспечения наличия» (MTA)

Тип поставки «производство для обеспечения наличия» (MTA) – это решение, разработанное Теорией Ограничений для значительного улучшения уровня деятельности цепей поставок, которые в настоящее время работают в режиме «производство на склад» (MTS). Решение ТОС «Производство для обеспечения наличия», охватывает производство (восемь Инъекций) и систему дистрибуции (пять Инъекций) и создает компаниям решающее конкурентное преимущество за счет обеспечения высокого уровня наличия товара по всей цепи поставки при значительном сокращении общего объема запаса в цепи, что ведет к резкому увеличению оборачиваемости запаса.

Тип производственного потока – V,A,T,I

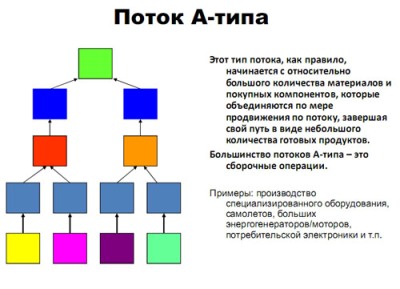

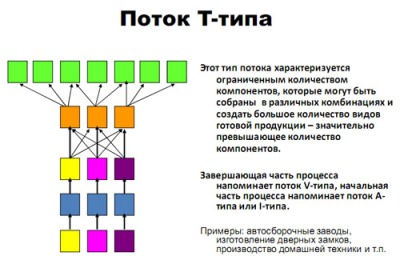

Структура изделий и тип потока производства изделий оказывают прямое влияние на управленческий подход к решению производственных задач. Несмотря на то, что многие управленческие задачи являются общими для всех типов производственных сред, каждый тип производственного потока ставит особые задачи, так как вызывает отличающиеся друг от друга проблемы. Название потоков – V, A, T, I – даны в соответствии с графическим изображением латинских букв, которые напоминает каждый тип потока.

Рисунок 5: Поток V-типа.

Рисунок 6: Поток A-типа.

Рисунок 7: Поток T-типа.

Рисунок 8: Поток I-типа.

Понимание потоков важно, поскольку производственная система испытывает определенные проблемы в зависимости от типа потока.

Ключевые проблемы каждого типа потока:

V – в точке разветвления имеет место «кража» материала, предназначенного для производства нескольких видов продукции;

A – недостающие компоненты на сборочных операциях;

T – «кража» и недостающие компоненты;

I– решение начать/остановить обработку партий.

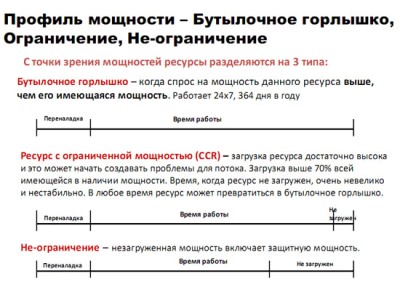

Профиль мощности

Некоторые ресурсы, имеющие ограниченную мощность, могут ограничивать производственный поток. Эти ресурсы требуют особого внимания производственных менеджеров и особого режима управления. Поэтому необходимо понимать различные типы профиля мощности и их влияние на управление потоком.

Рисунок 9: Профиль мощности

Устранение корневой проблемы управления производственной средой

По определению ТОС корневая проблема заключается в том, что в настоящий момент управление производственной средой подчинено стремлению достичь высокой локальной эффективности повсеместно. Это приводит к управленческим решениям, которые оказываются в конфликте с глобальной задачей – обеспечением высокого уровня удовлетворения потребностей рынка.

Проявления корневой проблемы в сфере производства на заказ: низкий уровень выполнения заказов в срок, высокий уровень незавершенного производства и долгие сроки выполнения заказов. В сфере производства на склад мы видим нехватку одних товаров на складе и значительные излишки других.

Теория Ограничений предлагает решение и механизмы устранения корневой проблемы в производстве путем сфокусированного управления потоком и правильной системы производственных приоритетов. Решение охватывает две основные области– обеспечение правильной управленческой установки (одна инъекция) и техническую сторону решения (семь инъекций), обеспечивающую технические и управленческие процедуры для управления потоком. Четыре из семи инъекций этого блока направлены на достижение немедленных улучшений в уровне обслуживания рынка, три инъекции поддерживают процесс непрерывных улучшений. Каждая инъекция содержит конкретные детали и шаги, их обоснование, проверку на возможные побочные негативные эффекты и при выявлении таковых – их отсечение, механику внедрения и мини-план внедрения, которые сводятся в общий план последовательного внедрения всего решения.

Рубрика: Бизнес технологии / Производство

Просмотров: 6301 Метки: производственный менеджмент

Оставьте комментарий!