Эффективность организации производственных процессов залог финансовой стабильности предприятия

Кризисные явления заставили руководителей предметно заняться оптимизацией управления производством. В первую очередь, скрытые резервы начали искать в сфере управления человеческими ресурсами: уменьшается численность персонала, изменяется режим работы и уровень оплаты труда.

Кризисные явления заставили руководителей предметно заняться оптимизацией управления производством. В первую очередь, скрытые резервы начали искать в сфере управления человеческими ресурсами: уменьшается численность персонала, изменяется режим работы и уровень оплаты труда.

Не секрет, что во многих компаниях практически прекратили выплачивать премии; иногда речь идет о прямом сокращении заработной платы, не говоря уже о массовой практике сокращенной рабочей недели, отправке сотрудников во внеочередные неоплачиваемые отпуска… Однако это меры временные, часто недостаточно системные и обоснованные, тогда как реальная ситуация требует серьезного анализа (в том числе и бенчмаркинга) и на его основе — целенаправленной, планомерной и системной работы по повышению производительности труда.

По некоторым оценкам, этот показатель на отечественных предприятиях в два-три раза ниже, чем на аналогичных западных. Между тем такой разрыв — не какая-то фатальная данность, эффективность работы отечественных предприятий может быть повышена в рамках философии непрерывного совершенствования.

Этот подход предполагает не внедрение панацеи для решения всех проблем — какого-либо сверхнового инструментария, а внимание к процедурам мониторинга, анализа, совершенствования рабочих процессов и подходов к организации труда. Отсутствие этих процедур у предприятий, занимающих сегодня на рынке лидирующие позиции, приводит к снижению производительности, увеличению себестоимости, несоблюдению сроков поставок, и, в конечном итоге, к потере доли рынка завтра.

От эффективной организации труда и производственных процессов зависит не только темп работы, но и количество используемых материальных и человеческих ресурсов. Рациональная организация труда — необходимое условие успешного существования компании, гарантия эффективности производства. Причем внимание этому вопросу должно уделяться и на уровне топ-менеджера, и на уровне рядового работника.

Каждый организационный уровень можно представить в виде рабочей (производственной) системы. Как для целой компании, так и для отдельного рабочего места данная модель является универсальной. Представив структурные элементы компании в виде рабочих систем, и описав существующие процессы, получаем целостную картину бизнеса .jpg)

Далее, анализируя рабочие системы на каждом организационном уровне, получаем возможность выявить наиболее «вредоносные» узкие места, максимально затрудняющие работу. Важнейшими исходными данными для анализа рабочих систем и процессов служат время выполнения заказа и затраты по процессу. Величина затрат по процессу напрямую зависит от периода выполнения каждого этапа анализируемого процесса.

Анализ уровня организации труда в рабочих системах и совершенствование рабочих процессов приводятся не только для «проблемных процессов» и «узких мест». Данный подход актуален и для стабильных предприятий с минимальной вариативностью процессов и высоким уровнем организации труда.

В качестве инструментария для сбора данных и анализа уровня организации труда и рабочих процессов применяются следующие методики:

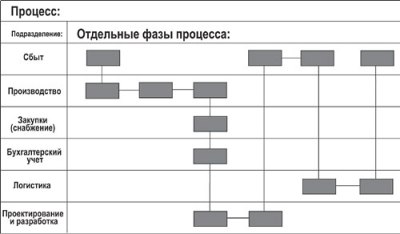

построение диаграмм потока (рис. 2);

составление карты потерь;

хронометраж;

фотография рабочего дня;

метод выборочных наблюдений.

Рис. 2. Диаграмма потока

Хронометраж — определение необходимого времени на выполнение операции путем измерения и оценки фактического времени ее выполнения. В него входит:

1. Описание производственной системы:

количественные характеристики объема выполненных работ (заказа);

метод труда и собственно рабочий процесс;

предмет труда, его исходное состояние;

характеристики персонала;

средства производства;

условия труда.

2. Получение данных о продолжительности отдельных операций с учетом уровня производительности труда и влияния параметров воздействия.

3. Оценку данных хронометража, получение значений планового времени (либо прочих показателей процесса в зависимости от целей проведения хронометража).

Фотография рабочего дня — один из методов изучения использования рабочего времени путем непрерывного наблюдения и измерения всех его затрат на протяжении смены. Проводится в целях выявления резервов повышения производительности труда. Позволяет определить:

фактический баланс использования рабочего времени;

фактическую выработку продукции и темпы ее выпуска на протяжении смены;

потери рабочего времени и анализ причин, их вызвавших;

данные для расчета нормативов подготовительно-заключительного времени, времени обслуживания рабочего места и времени перерывов на отдых, а также норм обслуживания рабочими агрегатов и машин.

Проведение фотографии рабочего дня позволяет выявить устаревшие и ошибочные нормы, проанализировать использование рабочего времени наиболее результативными рабочими; определить рациональный состав бригады и формы разделения труда при бригадном методе его организации; получить данные о часовой выработке продукции в течение смены.

Метод выборочных наблюдений позволяет получить мгновенный «срез» использования рабочего времени сотрудниками предприятия. Таблица выборочных наблюдений и график по результатам их данных показаны на рисунке 3.

Рис. 3. Результаты изучения затрат времени

Для применения данных методик наблюдаемые процессы разбивают на этапы, затем определяют время выполнения каждого из них, после чего при помощи статистических методов оценивают фактическое время, затраченное работником на выполнение каждого этапа. Анализ полученных данных позволяет выявить вклад каждого из этапов в общее время рабочего процесса, определить проблемные места и предложить необходимые изменения.

Рассмотрим пример совершенствования организации труда на зарубежном производственном предприятии ХХХ. Основное направление его деятельности — производство пластиковых емкостей и сопутствующих изделий. Изменение ситуации на рынке, ужесточение требований заказчиков стали основной причиной поиска резервов для повышения производительности труда, выявление которых приведет к удержанию предприятием завоеванных им ранее рыночных позиций.

Требуется: выявить скрытые потери производства на линиях с термопластавтоматами (литье пластиковых изделий под давлением) и минимизировать их.

Краткое описание технологического процесса и условий работы: термопластавтомат в соответствии с заданной программой производит пластиковые емкости, формирует партии по 20–25 штук в каждой и транспортирует их в буфер предварительного ожидания. В зависимости от формы и размеров изделия в буфере может находиться от трех до пяти партий емкостей. При обслуживании рабочими средств производства была выбрана многостаночная форма организации труда, при которой один рабочий обслуживает несколько термопластавтоматов (в данном случае — пять единиц).

Задачи рабочего: проверка партии изделий, упаковка их в полиэтиленовые мешки и установка на поддон возле рабочего места. Оснащение термопластавтоматов буферами предварительного ожидания дало возможность убрать жесткую последовательность обслуживания рабочими закрепленных за ними средств производства, предоставляя людям выбор очередности обслуживания автоматов.

Анализ организации рабочих мест выявил одну незначительную, на первый взгляд, деталь: при существующем расположении поддонов у рабочих мест (возле термопластавтоматов) рабочий не мог быстро выявить следующий автомат для обслуживания. Чтобы выбрать автомат, с которого нужно забрать готовые изделия, рабочему необходимо было пройти вдоль всех закрепленных за ним станков, чтобы увидеть заполненный изделиями буфер (контейнер).

Небольшая, на первый взгляд, реорганизация рабочих должна была уменьшить количество передвижений персонала в поисках готовых изделий. Предложение касалось месторасположения поддонов: перемещение их в сторону от рабочих мест открывало обзор людям для выбора одного из пяти средств производства и последующего обслуживания.

После завершения этой реорганизации были проведены исследования, которые позволили:

подтвердить выдвинутую гипотезу (увеличение скорости обслуживания);

определить загруженность рабочего персонала при обслуживании пяти термопластавтоматов;

вычислить оптимальный размер рабочей системы (количества средств производства, которое должен обслуживать один рабочий).

При проведении исследования использовались следующие методы:

- для получения времени формирования и обслуживания партий ведер в смену- хрнометраж (табл 1.).

Табл. 1. Расчет затрат рабочего времени по обслуживанию одной партии ведер, изготовленных термопластавтоматом, минут

Номер термопластавтомата | Машина 1 | Машина 2 | Машина 3 | Машина 4 | Машина 5 |

Продукт | Продукт 1 | Продукт 2 | Продукт 3 | Продукт 4 | Продукт 5 |

Подойти к автомату | 12,00 | 12,00 | 12,00 | 12,00 | 12,00 |

Взять партию и проверить | 8,00 | 8,00 | 8,00 | 8,00 | 8,00 |

Повернуть партию на 180° | 7,00 | 7,00 | 7,00 | 7,00 | 7,00 |

Натянуть полиэтиленовый пакет на партию ведер | 13,00 | 13,00 | 13,00 | 13,00 | 13,00 |

Поставить партию на поддон | 11,00 | 11,00 | 11,00 | 11,00 | 11,00 |

Время цикла на партию | 51,00 | 51,00 | 51,00 | 51,00 | 51,00 |

Расчет количества поддонов/ящиков на смену, штук | |||||

Количество партий на поддон/ящик | 24 | 32 | 32 | 32 | 20 |

Количество поддонов/ящиков на смену | 5 | 2 | 2 | 2 | 5 |

Расчет прямого времени деятельности по ведрам/крышкам за смену, минут | |||||

Сумма времени деятельности за смену | 6426 | 3264 | 4233 | 3621 | 5151 |

для расчета времени косвенной и неплановой деятельности в смену — фотография рабочего дня и метод выборочных наблюдений .

Табл. 2. Расчет косвенного времени деятельности по поддонам/ящикам за смену

Номер термопластавтомата | Машина 1 | Машина 2 | Машина 3 | Машина 4 | Машина 5 |

Продукт | Продукт 1 | Продукт 2 | Продукт 3 | Продукт 4 | Продукт 5 |

Привезти тележку | 25,00 | 25,00 | 25,00 | 25,00 | 25,00 |

Привести поддон/ящик с тележкой | 15,00 | 15,00 | 15,00 | 15,00 | 15,00 |

Закрепить поддон лентой | 32,00 | 32,00 | 32,00 | 32,00 | 32,00 |

Отвезти поддон/ящик на новое место складирования | 36,00 | 36,00 | 36,00 | 36,00 | 36,00 |

Заменить (снять) поддон/ящик | 11,00 | 11,00 | 11,00 | 11,00 | 11,00 |

Поехать к месту складирования поддонов/ящиков | 24,00 | 24,00 | 24,00 | 24,00 | 24,00 |

Взять поддон/ящик | 19,00 | 19,00 | 19,00 | 19,00 | 19,00 |

Отвезти к машине поддон/ящик | 70,00 | 70,00 | 70,00 | 70,00 | 70,00 |

Выбросить старый лист, положить новый | 1,00 | 1,00 | 1,00 | 1,00 | 1,00 |

Заполнить контрольный лист качества | |||||

Прикрепить контрольный лист качества к поддону/ящику | 28,00 | 28,00 | 28,00 | 28,00 | 28,00 |

Промежуточная сумма | 314,00 | 314,00 | 314,00 | 314,00 | 314,00 |

Сумма за смену | 1571 | 629 | 629 | 629 | 1571 |

Табл. 3. Расчет прочих видов деятельности за смену

Номер термопластавтомата | Машина 1 | Машина 2 | Машина 3 | Машина 4 | Машина 5 |

Продукт | Продукт 1 | Продукт 2 | Продукт 3 | Продукт 4 | Продукт 5 |

Устранить помехи автомата | 0,00 | 0,00 | 194,00 | 0,00 | 194,00 |

Убрать остатки пластика возле автомата | 15,00 | 15,00 | 15,00 | 15,00 | 15,00 |

Выгрузка брака | 5,00 | 0,00 | 5,00 | 0,00 | 5,00 |

Вынуть ручку из бракованного ведра | 0,00 | 0,00 | 37,00 | 0,00 | 37,00 |

Изъять бракованное ведро | 20,00 | 20,00 | 20,00 | 20,00 | 20,00 |

Показать мастеру дефект бракованного ведра | 410,00 | 0,00 | 0,00 | 0,00 | 0,00 |

Убрать пол в холле | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 |

Отнести на склад остатки материала | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 |

Заполнить производственный лист машины | 42,00 | 42,00 | 42,00 | 42,00 | 42,00 |

Положить дополнительное ведро в автомат | 0,00 | 0,00 | 125,00 | 0,00 | 0,00 |

Провести контроль качества визуально | 95,00 | 95,00 | 95,00 | 95,00 | 95,00 |

Провести контроль качества по чертежам | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 |

Принести ящик со шпателями | 0,00 | 0,00 | 125,00 | 0,00 | 0,00 |

Промежуточная сумма | 700,00 | 285,00 | 646,00 | 285,00 | 521,00 |

Проведенные наблюдения позволили рассчитать загруженность одного рабочего при обслуживании пяти термопластавтоматов (исходя из предположения о непрерывной работе средств производства в течение смены). После проведения предложенной реорганизации загруженность рабочего составила 66% (табл. 4).

Табл. 4. Расчет оптимального количества рабочих мест

Номер термопластавтомата | Машина 1 | Машина 2 | Машина 3 | Машина 4 | Машина 5 |

Продукт | Продукт 1 | Продукт 2 | Продукт 3 | Продукт 4 | Продукт 5 |

Сумма всех работ | 8691,00 | 4177,00 | 5502,00 | 4534,00 | 7237,00 |

Среднее | 6028,20 | ||||

Теоретическое (расчетное) время работы | 48000,00 | ||||

Реальное время работы | 45600,00 | ||||

Количество машин, штук | 5,00 | ||||

Фактическая загрузка, % | 66,10 | ||||

Оптимальное количество рабочих мест | 7,57 | ||||

Оптимальное количество рабочих мест (округленно) | 7,00 | ||||

Фактическая загрузка по каждому рабочему месту | 19,0592 | 19,1600 | 12,0657 | 9,9429 | 15,8706 |

Таким образом, резерв времени по каждому рабочему составил 34%. Оптимальное же количество средств производства, которое должен обслужить один рабочий, — семь единиц оборудования (см. табл. 4).

Учитывая количество рабочих на данном участке (шесть человек в смену), а также почасовую оплату — 15 евро в час, был рассчитан резерв по фонду заработной платы:

Фонд заработной платы: 6 x 15 x 8 x 90 x 12 = 777 600 евро

Резерв: 34% рабочего времени = 264 384 евро

Анализ производственной среды и последующие незначительные организационные изменения на рассматриваемом предприятии не потребовали значительных капитальных вложений, таких как внедрение новых производственных линий или ERP-систем.

Заметим, что в описанном примере проведенные организационные мероприятия позволили выявить скрытые резервы операционной системы и сократить соответствующие затраты на предприятии с высоким уровнем организации труда, где удельный вес явных непродуктивных операций в общей структуре рабочего времени составляет лишь 5%! Можно себе представить, какие возможности совершенствования производственных систем открываются на отечественных предприятиях, где организация труда далеко не всегда отвечает европейским стандартам.

Успешная работа предприятия на рынке напрямую зависит от его внутренней организации, оптимального распределения и использования ресурсов. Основными факторами повышения внутренней эффективности для наших компаний в условиях нестабильности является применение методик, нацеленных на:

рациональную организацию труда на всех уровнях;

непрерывный процесс улучшений;

гибкое использование рабочего времени и рост производительности труда.

Резервы для оптимизации здесь практически безграничны!

Оставьте комментарий!