Максимализация использования производственных мощностей предприятия

Для любого производства сегодня особенно остро стоит задача выполнения заказов клиентов в минимально возможные сроки. При кажущейся простоте, выполнить эту задачу отнюдь нелегко. Сегодня существует множество подходов к управлению производством, но, зачастую, они слишком сложные, дорогостоящи, требуют длительного времени внедрения, и поэтому неэффективны. Есть ли альтернатива?

Для любого производства сегодня особенно остро стоит задача выполнения заказов клиентов в минимально возможные сроки. При кажущейся простоте, выполнить эту задачу отнюдь нелегко. Сегодня существует множество подходов к управлению производством, но, зачастую, они слишком сложные, дорогостоящи, требуют длительного времени внедрения, и поэтому неэффективны. Есть ли альтернатива?

Мировые эксперты в области управления производством, разработавшие Теорию Ограничений (Theory of Constrains), утверждают, что, возможно, эти методики действительно работают на многих предприятиях по всему миру. Но, зачастую, их можно заменить куда более простыми и понятными решениями, построенными на базе инструментов Теории ограничений.

Ключевым вопросом в производстве является составление производственной программы и управление процессом для её реализации. Для этих целей Теория ограничений предлагает использовать инструмент «Буфер-Барабан-Веревка». Он базируется на следующей идее: объем выпуска продукции всего предприятия зависит от объема выпуска наименее производительного участка или станка. Излишки незавершенного производства НЗП или срыв сроков выполнения заказов чаще всего связано с тем, что остальные участки работают несогласованно с ограничивающим ресурсом.

Барабан

В связи с этим, необходимо синхронизировать работу всех участков, сосредоточив усилия на планировании работы ограничения-«барабане» (ограничение как барабан задает такт работы всего предприятия). Важным отличием такого подхода является то, что только для ограничения составляется подробный план и порядок работы, остальные участки работают по принципу «эстафетчика»: «получил задание – сделай его как можно быстрее».

Наличие свободных мощностей, обычно позволяет этим участкам сделать все вовремя. Заказы в плане работы ограничения расставляются в зависимости от срока выполнения. Это позволяет производить продукцию в срок необходимый клиенту.

Веревка

Чтобы избежать скопления НЗП в производственной цепочке, необходимо вовремя отпускать материалы со склада. В качестве такого времени предлагается использовать среднее время прохождения заказа от материалов до ограничения. Такой подход, с одной стороны, позволяет обеспечить ограничивающий ресурс заготовками в нужное время, а с другой, не создаст излишних запасов. Тем самым, мы как бы привязали канат: соотнесли темп работы ограничения и с темпом отпуска материалов в производство.

Буфер

В реальной жизни всегда есть место случайности, предсказать которые почти невозможно, но необходимо учитывать: сломался станок, рабочий не вышел на работу и т.д. Для борьбы с такими случайностями нужно управлять так называемым буфером.

Когда мы «привязали канат», то при расчете были использованы данные о среднем времени прохождения заказа. Если этот заказ поставить в приоритет, то срок его выполнения значительно уменьшится (практика показывает, что обычно это время составляет треть от среднего времени прохождения заказа). Поэтому если мы раздели все время на три зоны: зеленую, желтую, красную; и будем отслеживать, в какой зоне находится тот или иной заказ, то получим действенный инструмент управления.

Поясним на примере. Допустим время прохождения заказа от запуска материалов до ограничения составляет 9 дней. Разделим это время на три равные зоны по три дня. Сегодня утро 1.04.2011 – день отпуска сырья в производство, поэтому заказ находится в зеленой зоне. Пусть четвертого числа утром мы увидим, что заказ находится в желтой зоне. Это значит, что об этом заказе можно не беспокоиться. Если седьмого числа мы заметим, что заказ перешел в красную зону, то нужно беспокоиться о его выполнении. Прежде всего, необходимо определить, на какой операции находится заказ, и оценить вероятность завершения в срок. Если очевидно, что заказ не успевает, то необходимо ставить его в приоритет.

.jpg)

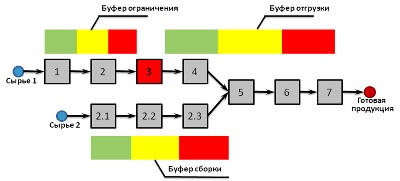

Для производственной системы достаточно создать и отслеживать три вида буферов:

• буфер ограничения, предназначенный для защиты ограничения от недогрузки;

• буфер отгрузки – защищает соблюдение сроки выполнения заказа;

• буфер сборки – защищает производственный поток, идущий от ресурса ограниченной мощности, от остановки вследствие недостатка комплектующих, которые поступают от других ресурсов.

Такая система позволяет своевременно получать информацию и управлять производством, фокусируя усилия там, где это необходимо.

До этого мы ни разу не говорили о том, как осуществить выполнение плана и повысить результативность предприятия. Остановимся коротко на этом вопросе. Если ограничивающий ресурс определяет выпуск всего предприятия, то все усилия необходимо сосредоточить на его максимальном использовании. Для этого могут пригодиться различные инструменты борьбы с потерями рабочего времени этого ресурса. Например, такие инструменты бережливого производства (Lean) как:

• система быстрой переналадки (SMED);

• система всеобщего ухода за оборудованием (TPM);

• система Poka Yoke – защита от ошибок персонала;

• визуализация;

• система 5S, и д.р.

В этом случаи эффективность этих инструментов повышается в разы и результатов не придется ждать годы.

Однако возникает закономерный вопрос. А почему бы сразу, если мы определили узкое место, не инвестировать средства и увеличить его мощность «расширив» или «расшив» его? Ответ прост. Обычно это требует значительных финансовых вложений и занимает длительное время и это могут позволить себе далеко не все предприятия. При этом инструменты, позволяющие максимально использовать ограничение, не требуют значительных финансовых вложений и эффект от их применения проявляется почти мгновенно. Очень часто применение таких инструментов, вообще снимают вопрос об инвестициях. Данный факт является еще одним аргументом в пользу максимального использования ограничения, вместо немедленных инвестиций.

Подведем итоги. Что предлагает Теория ограничений для производства?

• Существенно упростить процесс планирования: подробный производственный план составляется только для ограничивающего ресурса.

• Сократить объем незавершенного производства в системе: все производство работает согласовано (вытягивание вместо выталкивания),

• Повысить количество заказов, выполняемых в срок: управление буферами.

• Сократить время выполнения заказов: контроль над временем выполнения заказов и анализ причин проникновения в красную зону буфера.

• Увеличить производственную мощность предприятия, благодаря максимальному использованию ограничивающего ресурса.

Рубрика: Бизнес технологии / Производство

Просмотров: 5302 Метки: теория ограничения систем , организация производства

Оставьте комментарий!